- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

W jaki sposób osiąga się synchroniczne sterowanie wieloma cylindrami hydraulicznymi?

2024-12-24

Wstęp

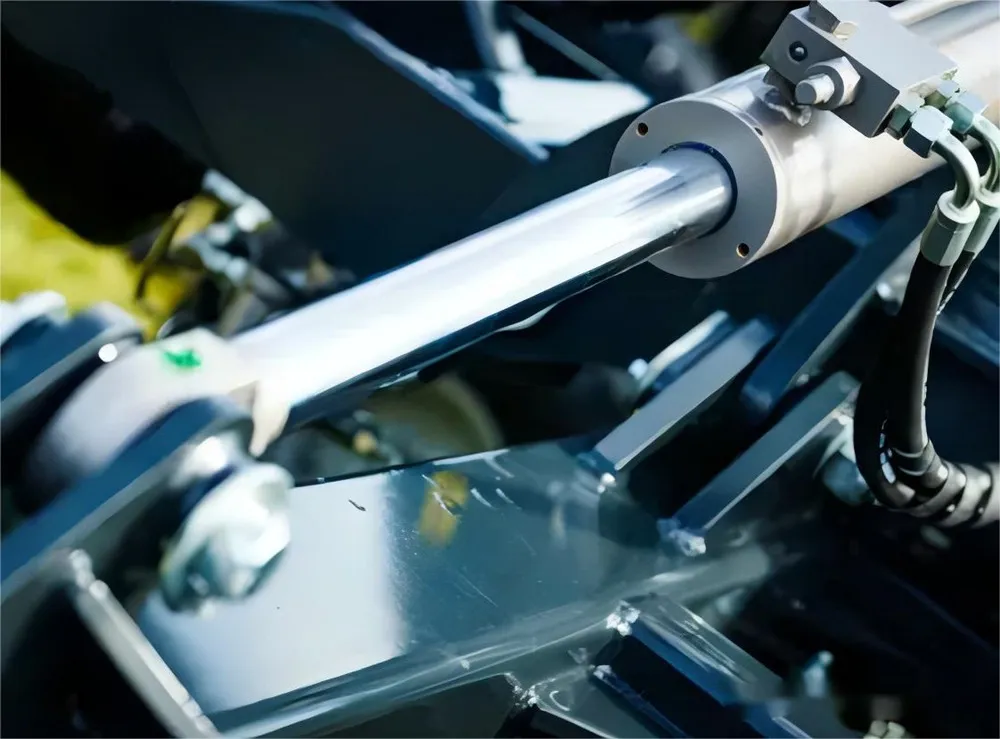

W nowoczesnych urządzeniach przemysłowych układy hydrauliczne są szeroko stosowane do różnych funkcji, takich jak podnoszenie, napęd i jazda. W tych systemach synchroniczna praca wielu cylindrów hydraulicznych jest ważnym elementem zapewniającym wydajną i bezpieczną pracę sprzętu. Synchronizacja cylindrów hydraulicznych może nie tylko poprawić wydajność pracy, ale także uniknąć uszkodzeń sprzętu spowodowanych niespójnym ruchem. W tym artykule zostaną omówione zasady synchronizacji wielu cylindrów hydraulicznych, typowe metody synchronizacji, wyzwania techniczne i środki ostrożności podczas pracy.

Jak działa synchronizacja cylindrów hydraulicznych?

Synchronizacja cylindrów hydraulicznych oznacza, że wiele cylindrów rozszerza się lub kurczy z tą samą prędkością i siłą w tym samym czasie. Istotą jest równomierny rozkład płynu hydraulicznego i precyzyjna kontrola ciśnienia. Realizacja pracy synchronicznej zależy od następujących kluczowych czynników:

(1)Dynamika płynów

Podstawową zasadą układu hydraulicznego jest wykorzystanie nieściśliwości cieczy do przekształcenia ciśnienia w moc. Synchroniczny ruch cylindrów osiąga się poprzez kontrolowanie kierunku i przepływu przepływu cieczy.

(2) Równoważenie obciążenia

Kiedy wiele cylindrów hydraulicznych dzieli obciążenie, należy upewnić się, że każdy cylinder jest poddawany temu samemu obciążeniu, aby uniknąć asynchronizacji spowodowanej nierównym obciążeniem.

(3) Informacje zwrotne w czasie rzeczywistym

Za pomocą czujników i systemów sterowania stan ruchu każdego cylindra jest monitorowany w czasie rzeczywistym i w razie potrzeby wprowadzane są regulacje, aby zachować synchronizację.

Typowe metody synchronizacji cylindrów hydraulicznych?

(1)Połączenie mechaniczne

Połączenie mechaniczne to sposób na osiągnięcie synchronizacji poprzez połączenie fizyczne. W tym systemie wiele cylindrów hydraulicznych jest połączonych ze sobą za pomocą elementów mechanicznych, takich jak drążki synchronizacyjne lub układy przekładni. Fizyczne połączenie zapewnia, że przemieszczenie każdego cylindra jest dokładnie takie samo, gdy cylinder się porusza. Ta metoda jest zwykle stosowana w aplikacjach, w których dokładność synchronizacji nie jest wysoka i jest odpowiednia dla prostych i tanich scenariuszy zastosowań.

(2)Rozdzielacz przepływu

Rozdzielacz przepływu równomiernie rozprowadza przepływ oleju hydraulicznego do każdego cylindra hydraulicznego. Dostosowując ustawienia dystrybutora, można zapewnić, że każdy cylinder otrzyma ten sam przepływ, osiągając w ten sposób synchronizację. Metodę tę zwykle stosuje się w układach hydraulicznych połączonych równolegle, np. w zastosowaniach, w których wiele cylindrów hydraulicznych podnosi razem ciężkie przedmioty.

(3)Czujnik pozycji

Gdy wymagana jest precyzyjna synchronizacja, można wybrać czujniki położenia i systemy sterowania ze sprzężeniem zwrotnym. Każdy cylinder hydrauliczny jest wyposażony w czujnik położenia monitorujący jego przemieszczenie w czasie rzeczywistym i przesyłający te dane do sterownika poprzez system sterowania ze sprzężeniem zwrotnym. Sterownik precyzyjnie dostraja zawór hydrauliczny w oparciu o dane zwrotne, aby zapewnić, że ruch każdego cylindra hydraulicznego jest zawsze zsynchronizowany. Zaletą jest to, że może osiągnąć niezwykle wysoką dokładność synchronizacji dzięki sprzężeniu zwrotnemu w czasie rzeczywistym i potrafi dostosowywać się do dynamicznych zmian obciążenia. Wadą jest to, że system jest bardzo złożony, opiera się na komponentach elektronicznych i ma wysokie wymagania techniczne dotyczące instalacji, uruchomienia i konserwacji.

(4) Zawór przełączający sterowania zaworem hydraulicznym

Zawory przełączające odgrywają kluczową rolę w układach hydraulicznych, zapewniając, że przepływ dostarczany z jednego źródła oleju może być równomiernie lub proporcjonalnie rozdzielany na wiele siłowników, w zależności od zapotrzebowania. Nadaje się do synchronicznego sterowania wieloma cylindrami hydraulicznymi, poprzez dokładne kontrolowanie rozkładu przepływu, zapewniając, że każdy siłownik (taki jak cylinder hydrauliczny) utrzymuje tę samą prędkość. Zawory proporcjonalne: Te precyzyjne zawory umożliwiają precyzyjną regulację przepływu i ciśnienia oleju hydraulicznego oraz łączą elektroniczne sygnały wejściowe w celu uzyskania dokładniejszej synchronizacji. Zwykle łączy się je z czujnikami i systemami sterowania, aby w czasie rzeczywistym regulować działanie każdego cylindra hydraulicznego.

Wyzwania techniczne związane z synchronizacją cylindrów hydraulicznych?

(1) Niezrównoważone obciążenia

Gdy wiele cylindrów hydraulicznych ma wspólne obciążenie, nierównomierny rozkład obciążeń może spowodować niezsynchronizowany ruch pomiędzy cylindrami. Na przykład podczas podnoszenia cylinder poddany dużemu obciążeniu może spowodować opóźnienie jego prędkości. Dlatego zastosowanie zaworów sterujących przepływem lub zaworów przeciwwagi może skutecznie złagodzić problem niezrównoważonych obciążeń.

(2) Wahania temperatury i ciśnienia

Zmiana temperatury oleju hydraulicznego wpływa na jego lepkość, co z kolei wpływa na prędkość reakcji cylindra. Wysokie temperatury mogą powodować większy przepływ oleju hydraulicznego, natomiast niskie temperatury mogą zwiększać lepkość oleju hydraulicznego. Ponadto wahania ciśnienia mogą również powodować niezsynchronizowany ruch cylindrów, dlatego należy regularnie monitorować i regulować temperaturę i ciśnienie.

(3) Zużycie i starzenie się

Wraz ze wzrostem czasu użytkowania cylindry hydrauliczne i ich elementy ulegną zużyciu, co może powodować nierównomierny ruch i wpływać na efekt synchronizacji. Dlatego też konieczna jest regularna konserwacja i inspekcja, aby zapewnić, że system jest w dobrym stanie.

(4)Złożoność systemu sterowania

Chociaż systemy sterowania zapewniają wysoki stopień dokładności, ich złożoność i potencjalne awarie mogą stanowić wyzwanie w działaniu. Operatorzy muszą posiadać odpowiednie umiejętności, aby debugować i konserwować te systemy.

Podsumowując

(1) Sprawdź z wyprzedzeniem

Przed wykonaniem pracy synchronicznej należy sprawdzić stan wszystkich cylindrów hydraulicznych, w tym cylindrów, uszczelek i przewodów olejowych, aby upewnić się, że nie ma zużycia ani wycieków.

(2) Ustawić rozsądny przepływ i ciśnienie

Upewnij się, że przepływ i ciśnienie w układzie hydraulicznym są ustawione w rozsądnym zakresie, aby uniknąć niespójnego ruchu cylindra z powodu niewystarczającego przepływu lub przeciążenia.

(3) Monitoruj zmiany temperatury

Podczas pracy należy monitorować zmiany temperatury oleju hydraulicznego, aby zapobiec przegrzaniu lub wpływowi niskiej temperatury na działanie układu.

(4)Zwróć uwagę na kolejność wykonywania operacji

Podczas pracy synchronicznej należy upewnić się, że cylindry hydrauliczne działają we właściwej kolejności, aby uniknąć problemów asynchronicznych spowodowanych niewłaściwą obsługą.

(5) Terminowe dostosowanie i korekta

Jeśli podczas pracy synchronicznej okaże się, że cylinder jest opóźniony lub wyprzedzony, należy odpowiednio wcześnie wyregulować przepływ i ciśnienie, aby przywrócić stan synchroniczny.