- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Co powinieneś zrobić, gdy maszyna CNC ma problem?

2025-01-20

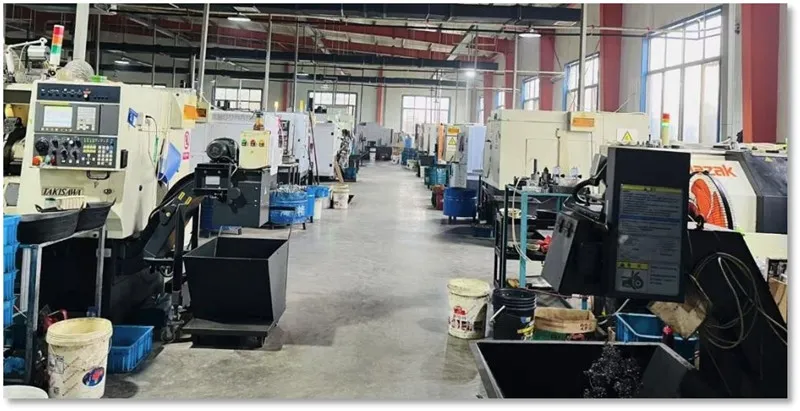

W nowoczesnej produkcji,Sprzęt obróbki CNCjest szeroko stosowany w precyzyjnym obróbce, zautomatyzowanej produkcji i innych polach. Ale czasami mogą wystąpić problemy. Aby przedłużyć żywotność urządzenia, poprawić dokładność obróbki i zmniejszyć wskaźnik awarii, powinniśmy zrozumieć problemy i rozwiązania.

Powszechne usterki i rozwiązania dla maszyny CNC

1. Korzystanie z niewłaściwego narzędzia tnącego

Wybór niewłaściwego tnącego do pracy często powoduje złe wykończenie materiałowe. Można to postrzegać jako szorstkie krawędzie, ścięte ślady na powierzchni, podniesione ślady lub ślady oparzenia na krawędziach lub zakątkach materiału. Może to spowodować rozległe zużycie narzędzia.

Słabe wykończenie materiałowe może być spowodowane matką używanego narzędzia lub niewłaściwego współczynnika szybkości zasilania. Może to być również spowodowane przez narzędzie jest niewłaściwym rozmiarem dla danego zadania pod względem wielkości, jakości lub dopasowania do materiału.

Rozwiązanie: Aby rozwiązać ten problem, ważne jest, aby wybrać odpowiednie narzędzie i ustawienia zadania i materiału.

2. Słaba konserwacja maszyn CNC

Nowoczesne maszyny mają wiele części mechanicznych, które stale się poruszają, a maszyny CNC wymagają regularnego czyszczenia i konserwacji, aby je optymalnie działać. Brak usunięcia brudu, materiału i innych zanieczyszczeń może prowadzić do gromadzenia się, który może powodować niedokładną obróbkę, a nawet awarię maszyny.

Rozwiązanie: Aby temu zapobiec, operatorzy maszyn muszą przestrzegać szczegółowego systemu konserwacji używanego narzędzia. Należy również regularnie sprawdzać poziomy płynu chłodzącego lub powietrza, aby upewnić się, że operacje były płynne i nieprzerwane.

3. Problemy z zaciskiem/odblokowaniem/urządzeniem do oprawy

Gdy obrabia, który ma być obrabiany, nie może być mocno zaciśnięty przez Chucka, a jeśli porusza się lub wibruje podczas obróbki, może to być poważny problem.

Rozwiązanie: Sprawdź, czy część jest prawidłowo ustawiona, aby zapewnić mocne zaciskanie; Sprawdź, czy pompa hydrauliczna i ciśnienie hydrauliczne są prawidłowo ustawione;

Sprawdź, czy używane szczęki są ustawione poprawnie i wystarczające do zacisku materiału. Zapewnij szerszy chwyt powierzchni zamiast chwytania punktowego.

4. Problem z automatycznym zmieniaczem narzędzi

Czasami możesz napotkać nieprawidłowe działanie automatycznego zmieniacza narzędzi w komputerze CNC. Na przykład magazyn narzędzi nie może obracać się ani obracać się nie na miejscu; Narzędzie spada podczas zmiany narzędzia; Magazyn narzędzi nie jest dokładnie ustawiony itp.

Rozwiązanie: Sprawdź, czy podstawa, ramię zaciskowe, uchwyt narzędzi, ramię podparcia i magazyn narzędzi działają prawidłowo i płynnie. Lub sprawdź ruchy ramion obrotu i robota, aby sprawdzić, czy działają prawidłowo. Utrzymuj również automatyczną zmianę narzędzi i uchwyt na narzędzia bez wiórów i płynu chłodzącego.

5. Zmokanie narzędzi maszynowych

W przypadku przetwarzania o dużej objętości i długoterminowej przetwarzanie może czasami wystąpić przegrzanie. Niektóre narzędzia maszynowe CNC mogą osiągnąć temperaturę 150 stopni lub wyższą. Może to mieć negatywny wpływ na wyniki pracy obróbki, używanych narzędzi i samej maszyny CNC.

ROZWIĄZANIE: Pamiętaj, aby regularnie czyścić wszystkie kanały i czyścić maszynę, aby utrzymać go wolne od brudu, brudu i materiału. Miej kalendarz do regularnego czyszczenia wszystkich metalowych wiórów, a także płynów używanych do cięcia.

Zmiany temperatury otoczenia warsztatu mogą również wpływać na przegrzanie maszynowe. Wiatr/przepływ powietrza przez drzwi lub otwarte okna mogą wpływać na dokładność precyzyjnych maszyn.

Wniosek

Podsumowując, gdy wystąpi problem z maszyną CNC, terminowa identyfikacja problemu i rozsądne rozwiązanie może skutecznie zmniejszyć awarię akcesoriów maszynowych CNC i zapewnić wydajne działanie maszyny. Jednocześnie należy zwrócić uwagę na codzienną konserwację. Tylko kompleksowe zarządzanie może osiągnąć wydajne i stabilne działanie sprzętu.