- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Jakie są metody diagnostyki usterek siłowników hydraulicznych?

2024-09-30

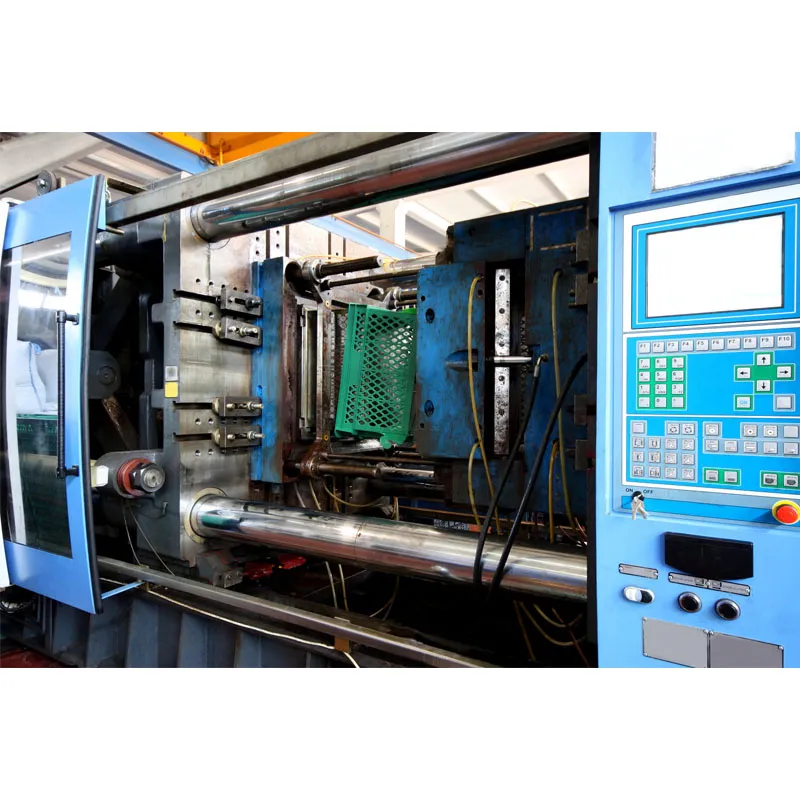

A cylinder hydraulicznyjest elementem wykonawczym układu hydraulicznego, który zamienia energię hydrauliczną na energię mechaniczną. Jego wady można zasadniczo podsumować jako nieprawidłowe działanie siłownika hydraulicznego, niemożność popchnięcia ładunku oraz poślizg lub pełzanie tłoka. Zjawisko wyłączenia urządzeń spowodowane awarią siłownika hydraulicznego nie jest rzadkością, dlatego diagnostykę usterek i konserwację siłowników hydraulicznych należy traktować poważnie.

Diagnoza usterek i obsługa

1. Błąd lub nieprawidłowe działanie

Powodów i rozwiązań jest kilka:

(1) Rdzeń zaworu jest zablokowany lub otwór zaworu jest zablokowany. Gdy zawór przepływowy lub rdzeń zaworu kierunkowego jest zablokowany lub otwór zaworu jest zablokowany, cylinder hydrauliczny jest podatny na nieprawidłowe działanie lub awarię. W tym momencie należy sprawdzić zanieczyszczenie oleju; Sprawdź, czy brud lub osady gumy nie utknęły w rdzeniu zaworu lub nie blokują otworu zaworu; Sprawdź zużycie korpusu zaworu, wyczyść i wymień filtr systemowy, wyczyść zbiornik oleju i wymień medium hydrauliczne.

(2) Tłoczysko utknęło z cylindrem lubcylinder hydraulicznyjest zablokowany. W tym momencie, niezależnie od sposobu manipulacji, siłownik hydrauliczny nie będzie się poruszał lub poruszał się bardzo nieznacznie. W tym momencie należy sprawdzić, czy uszczelki tłoka i tłoczyska nie są zbyt mocno dokręcone, czy nie dostał się brud i osady gumy, czy oś tłoczyska i cylindra są wyrównane, czy podatne części i uszczelki nie uległy uszkodzeniu oraz czy przewożony ładunek jest zbyt duży.

(3) Ciśnienie sterujące układu hydraulicznego jest za niskie. Opór dławienia w rurociągu sterującym może być zbyt duży, zawór przepływowy może być nieprawidłowo wyregulowany, ciśnienie sterujące może być nieodpowiednie, a źródło ciśnienia może być zakłócone. W tym momencie należy sprawdzić źródło ciśnienia sterującego, aby upewnić się, że ciśnienie jest dostosowane do określonej wartości systemu.

(4) Powietrze dostaje się do układu hydraulicznego. Głównie z powodu nieszczelności występujących w układzie. W tym momencie należy sprawdzić poziom płynu w zbiorniku oleju hydraulicznego, uszczelki i złącza rurowe po stronie ssącej pompy hydraulicznej oraz czy filtr zgrubny na ssaniu nie jest zbyt zanieczyszczony. Jeżeli tak, należy uzupełnić olej hydrauliczny, poddać konserwacji uszczelki i złącza rurowe oraz oczyścić lub wymienić wkład filtra zgrubnego.

(5) Początkowy ruch cylindra hydraulicznego jest powolny. W niskich temperaturach olej hydrauliczny ma wysoką lepkość i słabą płynność, co powoduje powolny ruch cylindra hydraulicznego. Metodą ulepszenia jest zastąpienie oleju hydraulicznego olejem hydraulicznym o lepszej lepkości i temperaturze. W niskich temperaturach można zastosować grzejnik lub samą maszynę do podgrzania oleju podczas rozruchu. Normalną roboczą temperaturę oleju w układzie należy utrzymywać na poziomie około 40 ℃.

2. Nie można napędzać ładunku podczas pracy

Do głównych objawów zalicza się niedokładne ustawienie tłoczyska, niewystarczający ciąg, zmniejszoną prędkość, niestabilną pracę itp. Przyczyny są następujące:

(1) Wewnętrzny wyciekcylinder hydrauliczny. Wewnętrzny wyciek cylindrów hydraulicznych obejmuje wyciek spowodowany nadmiernym zużyciem uszczelki korpusu cylindra hydraulicznego, tłoczyska i uszczelki pokrywy uszczelki oraz uszczelki tłoka.

Przyczyną wycieku tłoczyska i uszczelki pokrywy uszczelniającej jest marszczenie, ściskanie, rozdzieranie, zużycie, starzenie się, niszczenie, deformacja itp. uszczelki. W tym czasie należy wymienić nową uszczelkę.

Głównymi przyczynami nadmiernego zużycia uszczelek tłoka jest niewłaściwa regulacja zaworu regulacji prędkości obrotowej, skutkująca nadmiernym przeciwciśnieniem i nieprawidłowym montażem uszczelek lub zanieczyszczeniem oleju hydraulicznego. Po drugie, podczas montażu dostają się ciała obce i niska jakość materiałów uszczelniających. Konsekwencją jest powolny i bezsilny ruch, a w ciężkich przypadkach może również dojść do uszkodzenia tłoka i cylindra, skutkując zjawiskiem „ciągnięcia cylindra”. Rozwiązaniem jest wyregulowanie zaworu regulacji prędkości i dokonanie niezbędnych operacji i ulepszeń zgodnie z instrukcją montażu.

(2) Wyciek z obwodu hydraulicznego. W tym nieszczelności zaworów i rurociągów hydraulicznych. Metoda konserwacji polega na uruchomieniu zaworu kierunkowego w celu sprawdzenia i usunięcia nieszczelności w rurociągu przyłącza hydraulicznego.

(3) Olej hydrauliczny jest kierowany z powrotem do zbiornika oleju przez zawór przelewowy. Jeśli zawór przelewowy utknie w rdzeniu zaworu z powodu brudu, powodując pozostawienie zaworu przelewowego w pozycji otwartej, olej hydrauliczny ominie zawór przelewowy i popłynie bezpośrednio z powrotem do zbiornika oleju, w wyniku czego olej nie przedostanie się do cylindra hydraulicznego. Jeżeli obciążenie jest zbyt duże, mimo że ciśnienie regulacyjne zaworu nadmiarowego osiągnęło maksymalną wartość znamionową, siłownik hydrauliczny w dalszym ciągu nie może uzyskać ciągu wymaganego do ciągłej pracy i nie porusza się. Jeśli ciśnienie regulacji jest niskie, nie osiągnie wymaganej siły kręgowej z powodu niewystarczającego ciśnienia, co skutkuje niewystarczającym ciągiem. W tym momencie należy sprawdzić i wyregulować zawór przelewowy.

3. Poślizg lub pełzanie tłoka

Ślizganie się lub pełzaniecylinder hydraulicznytłok spowoduje niestabilną pracę siłownika hydraulicznego. Główne powody są następujące:

(1) Wewnętrzna stagnacja siłownika hydraulicznego. Nieprawidłowy montaż, odkształcenie, zużycie lub przekroczenie tolerancji wewnętrznych elementów cylindra hydraulicznego w połączeniu z nadmiernym oporem ruchu może spowodować zmianę prędkości tłoka cylindra hydraulicznego przy różnych pozycjach skoku, co skutkuje poślizgiem lub pełzaniem. Większość przyczyn wynika ze złej jakości montażu części, zarysowań powierzchni lub opiłków żelaza powstałych w wyniku spiekania, które zwiększają opór i zmniejszają prędkość. Na przykład tłok i tłoczysko nie są współosiowe lub tłoczysko jest wygięte, cylinder hydrauliczny lub tłoczysko jest przesunięte w stosunku do położenia montażowego szyny prowadzącej, a pierścień uszczelniający jest zamontowany zbyt ciasno lub zbyt luźno. Rozwiązaniem jest naprawa lub ponowna regulacja, wymiana uszkodzonych części i usunięcie opiłków żelaza.

(2) Słabe smarowanie lub nadmierna obróbka otworu cylindra hydraulicznego. Ze względu na względny ruch tłoka i cylindra, szyny prowadzącej i tłoczyska, słabe smarowanie lub odchylenie średnicy cylindra hydraulicznego może nasilić zużycie i zmniejszyć prostoliniowość linii środkowej cylindra cylindra. W ten sposób, gdy tłok pracuje wewnątrz cylindra hydraulicznego, opór tarcia będzie się zmieniać, co spowoduje poślizg lub pełzanie. Metodą eliminacji jest najpierw zmieleniecylinder hydrauliczny, następnie przygotuj tłok zgodnie z pasującymi wymaganiami, przeszlifuj tłoczysko i skonfiguruj tuleję prowadzącą.

(3) Pompa hydrauliczna lub cylinder dostaje się do powietrza. Sprężanie lub rozprężanie powietrza może powodować poślizg lub pełzanie tłoka. Środek eliminujący polega na sprawdzeniu pompy hydraulicznej, skonfigurowaniu specjalistycznego urządzenia wydechowego i szybkim kilkukrotnym uruchomieniu pełnego skoku w przód i w tył w celu wydechu.

(4) Jakość uszczelek jest bezpośrednio związana z poślizgiem lub pełzaniem. W przypadku stosowania pod niskim ciśnieniem uszczelki typu O-ring są bardziej podatne na ślizganie lub pełzanie w porównaniu do uszczelek w kształcie litery U ze względu na wyższy nacisk powierzchniowy i większą różnicę w oporze tarcia dynamicznego i statycznego; Nacisk powierzchniowy pierścienia uszczelniającego w kształcie litery U wzrasta wraz ze wzrostem ciśnienia. Chociaż efekt uszczelniający również odpowiednio się poprawia, zwiększa się również różnica w oporze tarcia dynamicznego i statycznego, a także wzrasta ciśnienie wewnętrzne, wpływając na elastyczność gumy. Ze względu na zwiększony opór stykowy wargi, pierścień uszczelniający będzie się przechylał, a warga wydłużała się, co również jest podatne na przesuwanie lub pełzanie. Aby zapobiec jego przechylaniu, można zastosować pierścień podtrzymujący, który zapewni jego stabilność.

4. Negatywne skutki i szybkie metody naprawy rys na powierzchni otworu wewnętrznegocylinder hydraulicznyciało

① Resztki materiału wyciśnięte z zarysowanego rowka mogą osadzić się w uszczelce, powodując uszkodzenie części roboczej uszczelki podczas pracy i potencjalnie tworząc nowe obszary zarysowań.

② Pogorszenie chropowatości powierzchni wewnętrznej ścianki cylindra, zwiększenie tarcia i łatwe powodowanie zjawiska pełzania.

③ Zintensyfikuj wewnętrzny wyciek cylindra hydraulicznego i zmniejsz jego wydajność roboczą. Główne przyczyny zarysowań powierzchni cylindra są następujące:

(1) Blizny powstałe podczas montażucylindry hydrauliczne

① Ciała obce wmieszane podczas montażu mogą spowodować uszkodzenie siłownika hydraulicznego. Przed ostatecznym montażem wszystkie części należy dokładnie oczyścić i oczyścić. Podczas montażu części z zadziorami lub brudem ciała obce mogą łatwo dostać się do powierzchni ścianki cylindra z powodu „tarcia” i ciężaru części, powodując uszkodzenia.

② Podczas instalowania cylindrów hydraulicznych tłok i głowica cylindra mają dużą masę, rozmiar i bezwładność. Nawet przy pomocy sprzętu dźwigowego do montażu, ze względu na mały prześwit wymagany do montażu, zostaną one włożone na siłę bez względu na wszystko. Dlatego też, gdy końcówka tłoka lub piasta głowicy cylindra zderzy się z wewnętrzną powierzchnią ścianki cylindra, niezwykle łatwo jest spowodować zarysowania. Rozwiązaniem tego problemu jest użycie specjalistycznego narzędzia do prowadzenia montażu podczas instalacji małych produktów w dużych ilościach i wielkościach partii; W przypadku ciężkich, grubych i dużych cylindrów hydraulicznych można w miarę możliwości unikać jedynie skrupulatnej i ostrożnej obsługi.

③ Zadrapania spowodowane stykami przyrządu pomiarowego są zwykle mierzone za pomocą mikrometru wewnętrznego do pomiaru wewnętrznej średnicy korpusu cylindra. Styki pomiarowe są wkładane w wewnętrzną ściankę korpusu cylindra podczas pocierania i są w większości wykonane z twardego stopu o wysokiej twardości i odporności na zużycie. Ogólnie rzecz biorąc, rysy o małej głębokości spowodowane smukłymi kształtami podczas pomiaru są niewielkie i nie wpływają na dokładność działania. Jeśli jednak rozmiar główki pręta pomiarowego nie zostanie odpowiednio ustawiony, a styk pomiarowy będzie mocno osadzony, może to spowodować poważniejsze zarysowania. Rozwiązaniem tego problemu jest zmierzenie w pierwszej kolejności długości ustawionej głowicy pomiarowej. Dodatkowo taśmę papierową z otworami należy stosować tylko w miejscu pomiarowym i przyklejać ją do wewnętrznej powierzchni ścianki cylindra, tak aby nie powstały rysy o powyższym kształcie. Drobne zadrapania powstałe podczas pomiaru można zazwyczaj usunąć wierzchnią stroną starego papieru ściernego lub papieru na bazie końskiego nawozu.

(2) Niewielkie oznaki zużycia podczas pracy

① Przeniesienie blizn na powierzchnię ślizgową tłoka. Przed montażem tłoka na jego powierzchni ślizgowej znajdują się blizny, które nie zostały poddane obróbce i zamontowane w stanie nienaruszonym. Te blizny z kolei zarysują wewnętrzną powierzchnię ścianki cylindra. Dlatego przed montażem blizny te należy odpowiednio naprawić.

② Zjawisko spiekania spowodowane nadmiernym naciskiem na powierzchnię ślizgową tłoka następuje na skutek przechylenia tłoka pod wpływem ciężaru własnego tłoczyska, powodując zjawisko tarcia, lub na skutek wzrostu nacisku na powierzchnię ślizgową tłoka powierzchni tłoka pod wpływem obciążeń bocznych, które spowodują spiekanie. Projektując Acylinder hydrauliczny, należy przestudiować jego warunki pracy i zwrócić szczególną uwagę na długość i wymiary luzu tłoka i tulei.

③ Powszechnie uważa się, że złuszczanie się twardej warstwy chromu na powierzchni korpusu cylindra jest spowodowane następującymi przyczynami.

A. Przyczepność warstwy galwanicznej jest słaba. Główną przyczyną słabej przyczepności warstw galwanicznych jest niewystarczające odtłuszczenie części przed galwanizacją; Aktywacja powierzchniowa części nie jest dokładna, a warstwa tlenku nie została usunięta.

B. Zużycie twardej warstwy. Zużycie warstwy twardego chromu galwanicznego jest spowodowane głównie tarciem tłoka i efektem szlifowania proszku żelaza. Gdy w środku znajduje się wilgoć, zużycie jest szybsze. Korozja spowodowana różnicą potencjałów stykowych metali występuje tylko w częściach, w których styka się tłok, a korozja ma charakter punktowy. Podobnie jak powyżej, obecność wilgoci w środku może sprzyjać rozwojowi korozji. W porównaniu z odlewami różnica potencjałów kontaktowych stopów miedzi jest większa, więc stopień korozji stopów miedzi jest poważniejszy.

C. Korozja spowodowana różnicą potencjałów stykowych. Korozja spowodowana różnicą potencjałów stykowych jest mniej prawdopodobna w przypadku cylindrów hydraulicznych, które działają przez długi czas; W przypadku siłowników hydraulicznych, które nie są używane przez dłuższy czas, jest to częsta awaria.

④ Pierścień tłokowy ulega uszkodzeniu podczas pracy, a jego fragmenty zostają uwięzione w części ślizgowej tłoka, powodując zarysowania.

⑤ Materiał części ślizgowej tłoka jest spiekany i odlewany, co powoduje zjawisko spiekania pod wpływem dużych obciążeń bocznych. W takim przypadku część ślizgowa tłoka powinna być wykonana ze stopu miedzi lub zespawana z takich materiałów.

(3) W korpusie cylindra znajdują się ciała obce

Najbardziej problematyczna kwestia wcylinder hydraulicznynieprawidłowe działanie polega na trudności w określeniu, kiedy ciała obce dostały się do cylindra. Jeżeli po zewnętrznej stronie powierzchni ślizgowej tłoka zostanie zamontowany element uszczelniający z wargą, po przedostaniu się ciał obcych, warga elementu uszczelniającego może podczas pracy ocierać się o ciało obce, co jest korzystne dla uniknięcia zarysowań. Jednakże tłok z uszczelkami typu O-ring ma powierzchnie ślizgowe na obu końcach, a ciała obce są uwięzione pomiędzy tymi powierzchniami ślizgowymi, co może łatwo spowodować powstawanie blizn.

Istnieje kilka sposobów przedostania się ciał obcych do cylindra:

① Ciała obce dostające się do cylindra

A. Brak zwracania uwagi na to, aby podczas przechowywania był otwarty otwór olejowy, stworzy warunki do ciągłego przyjmowania ciał obcych, co jest absolutnie niedozwolone. Podczas przechowywania należy wstrzyknąć i zatkać olej odporny na rdzę lub płyn roboczy.

B. Podczas montażu butli dostają się ciała obce. Miejsce, w którym przeprowadzane są prace instalacyjne, charakteryzuje się złymi warunkami, a ciała obce mogą przedostać się nieświadomie. Dlatego należy oczyścić otoczenie miejsca montażu, zwłaszcza miejsce umieszczenia części, które należy dokładnie oczyścić, aby uniknąć zabrudzeń.

C. Na częściach występują „zadziory” lub niewystarczające czyszczenie. Podczas wiercenia otworu olejowego lub zderzaka na głowicy cylindrów często pozostają zadziory, które należy sprawdzić i usunąć poprzez szlifowanie przed montażem.

② Ciała obce powstające podczas pracy

A. Powstały wskutek tarcia proszek żelaza lub opiłki żelaza powstające pod wpływem siły zatyczki kolumny buforowej. Gdy luz zderzaka jest mały, a obciążenie boczne tłoczyska jest duże, może to powodować zjawisko spiekania. Te tarciowe proszki żelaza lub fragmenty metalu, które odpadły w wyniku spiekania, pozostaną w cylindrze.

B. Blizny na wewnętrznej powierzchni ścianki cylindra. Wysoki nacisk na powierzchnię ślizgową tłoka powoduje spiekanie, w wyniku czego dochodzi do pękania powierzchniowego korpusu cylindra. Ściśnięty metal odpada i pozostaje w cylindrze, powodując zarysowania.

③ Istnieją różne sytuacje, w których ciała obce przedostają się przez rurociąg.

A. Brak uwagi podczas sprzątania. Po zainstalowaniu i oczyszczeniu rurociągu nie powinien on przechodzić przez blok cylindrów. Rurociąg obejściowy należy zainstalować przed otworem olejowym bloku cylindrów. To jest bardzo ważne. W przeciwnym razie ciała obce w rurociągu dostaną się do cylindra, a gdy już dostaną się do środka, trudno będzie je usunąć i zamiast tego zostaną przetransportowane do cylindra. Ponadto podczas czyszczenia należy wziąć pod uwagę metodę usuwania ciał obcych, które mogą przedostać się podczas montażu rurociągu. Ponadto przed instalacją rurociągu należy przeprowadzić płukanie kwasem i inne procedury, aby całkowicie usunąć korozję wewnątrz rury.

B. Wióry powstające podczas obróbki rur. Po przycięciu rury na odpowiednią długość, po usunięciu zadziorów na obu końcach nie powinny pozostać żadne pozostałości. Ponadto ułożenie rur stalowych w pobliżu miejsca wykonywania prac spawalniczych rurociągów jest przyczyną wmieszania się ciał obcych w trakcie spawania. Rury umieszczone w pobliżu miejsca spawania muszą mieć uszczelnione otwory. Należy również pamiętać, że materiały do montażu rur powinny być w całości przygotowane na pozbawionym pyłu stole warsztatowym.

C. Taśma uszczelniająca wchodzi do cylindra. Jako prosty materiał uszczelniający, podczas instalacji i kontroli często stosuje się taśmę uszczelniającą z tworzywa politetrafluoroetylenowego. Jeżeli sposób nawijania materiałów uszczelniających liniowych i paskowych jest nieprawidłowy, taśma uszczelniająca zostanie odcięta i wejdzie do cylindra. Element uszczelniający w kształcie paska nie będzie miał żadnego wpływu na uzwojenie części ślizgowej, może jednak spowodować nieprawidłowe działanie zaworu jednokierunkowego cylindra lub niepełną regulację zaworu regulacyjnego bufora; W przypadku obwodu może to spowodować nieprawidłowe działanie zaworu zmiany kierunku przepływu, zaworu przelewowego i zaworu redukcyjnego.

Tradycyjna metoda naprawy polega na demontażu i zleceniu naprawy uszkodzonych elementów na zewnątrz, pokryciu szczotkowym lub całkowitym zeskrobaniu powierzchni. Cykl naprawy dlacylinder hydraulicznyZadrapania na karoserii są długie, a koszt naprawy wysoki.

Proces naprawy:

1. Podgrzej porysowaną powierzchnię płomieniem acetylenowo-tlenowym (kontroluj temperaturę i unikaj wyżarzania powierzchni) i usuń olej, który przez lata wsiąkał w metalową powierzchnię, aż przestaną się rozpryskiwać iskry.

2. Za pomocą szlifierki kątowej wypoleruj zarysowany obszar, wypoleruj go na głębokość co najmniej 1 milimetra i utwórz rowki wzdłuż szyny prowadzącej, najlepiej w kształcie jaskółczego ogona. Wywierć głębsze otwory na obu końcach zarysowania, aby zmienić sytuację naprężeniową.

3. Oczyścić powierzchnię odtłuszczoną bawełną zamoczoną w acetonie lub bezwodnym etanolu.

4. Nałóż materiały do naprawy metalu na porysowaną powierzchnię; Pierwsza warstwa powinna być cienka, równomiernie i całkowicie pokrywać porysowaną powierzchnię, aby zapewnić najlepszą przyczepność materiału do powierzchni metalu. Następnie nakładamy materiał na całą naprawianą powierzchnię i dociskamy go wielokrotnie, aby materiał wypełnił się i osiągnął wymaganą grubość, nieco powyżej powierzchni prowadnicy.

5. Pełne osiągnięcie przez materiał wszystkich swoich właściwości w temperaturze 24℃ zajmuje 24 godziny. Aby zaoszczędzić czas, temperaturę można zwiększyć za pomocą halogenowej lampy wolframowej. Na każde 11 ℃ wzrostu temperatury czas utwardzania skraca się o połowę. Optymalna temperatura utwardzania to 70℃.

6. Po stwardnieniu materiału użyj drobnego kamienia szlifierskiego lub skrobaka, aby naprawić i wypoziomować materiał nad powierzchnią szyny prowadzącej, a konstrukcja zostanie ukończona.